Os filtros de pó são basicamente a primeira linha de defesa contra todo tipo de partículas no ar em fábricas, marcenarias e usinas químicas. Esses sistemas de filtração conseguem capturar partículas de poeira tão pequenas quanto os tamanhos PM2,5 e PM10, reduzindo os níveis de poeira no ar em cerca de 95%, segundo uma pesquisa publicada no ano passado no BMJ Thorax. O benefício real? Os trabalhadores não estão respirando tanta substância nociva que causa problemas pulmonares graves. Condições como silicose e asma ocupacional afetam cerca de 2 milhões de pessoas que trabalham em todo os Estados Unidos todos os anos. Uma melhor filtração significa ambientes de trabalho mais saudáveis no geral.

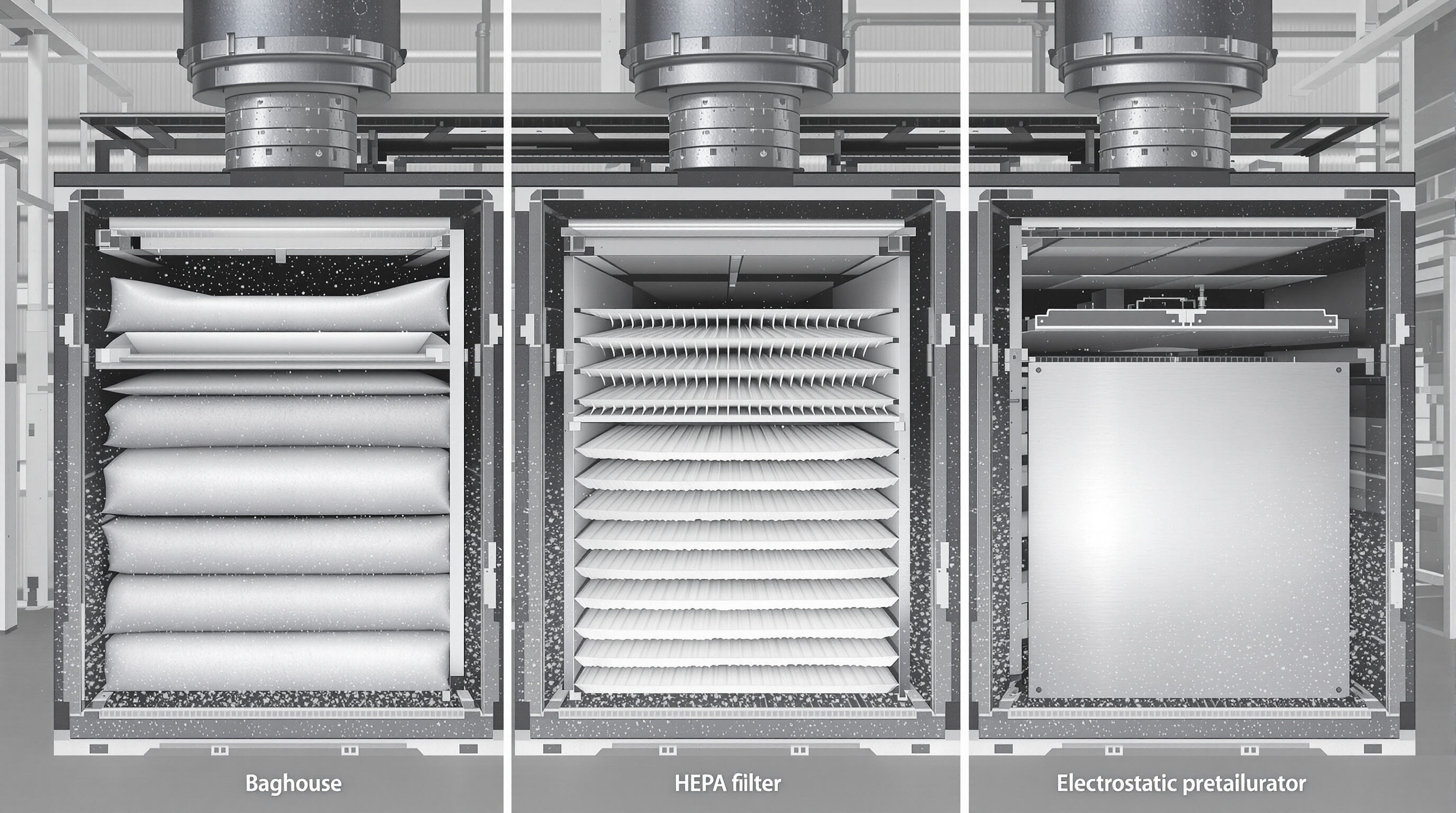

O tipo certo de filtros de alta eficiência captura todas aquelas partículas de poeira irritantes que voam quando as pessoas estão lixando, cortando materiais ou simplesmente movendo coisas em ambientes industriais. Os filtros tipo baghouse, por exemplo, funcionam muito bem ao aprisionar partículas grandes de poeira em locais como fábricas de cimento, alcançando índices de eficiência quase perfeitos. Enquanto isso, os precipitadores eletrostáticos são excelentes para lidar com o fino pó de sílica que fica no ar nas fundições. De acordo com algumas pesquisas realizadas no ano passado, locais de trabalho que possuem esses sistemas de filtração de alta qualidade instalados registram cerca de 30% menos casos de problemas respiratórios em trabalhadores, em comparação com locais que não utilizam uma filtração adequada. Faz sentido, não é mesmo?

| Indústria | Risco Primário à Saúde | Benefício da Filtração |

|---|---|---|

| Fabricação de madeira | Asma induzida por poeira de madeira | redução de 80% na exposição ao PM10 |

| Metalurgia | Febre das fumaças metálicas | níveis 50% mais baixos de partículas respiráveis |

| Produtos Farmacêuticos | Contaminação química | purificação de ar com classificação HEPA de 99,97% |

Filtros de poeira industriais fazem mais do que proteger a saúde dos funcionários, eles também mantêm as instalações dentro dos rigorosos limites de exposição ocupacional da OSHA e atendem às diretrizes da EPA sobre qualidade do ar. Muitos dos principais fabricantes começaram a incluir esses sensores de PM em tempo real em seus sistemas recentemente. Esses sensores basicamente atuam como controladores inteligentes que ajustam a intensidade do trabalho dos filtros com base na qualidade do ar. Algumas fábricas relatam uma redução de cerca de 20 a 25 por cento nos custos com energia após a atualização. Para gerentes de fábrica, essa combinação de segurança para os trabalhadores e economia nas contas de utilidade tornou os sistemas avançados de filtração de poeira praticamente essenciais nos dias de hoje, especialmente à medida que as empresas avançam em direção a práticas de fabricação mais sustentáveis.

Filtros de mangas são muito bons para lidar com todo o pó gerado durante a fabricação de cimento, em oficinas de fabricação metálica e em operações de marcenaria, onde partículas estão constantemente no ar. O sistema funciona puxando o ar através de bolsas fabricadas em tecido, que retêm partículas tão pequenas quanto cerca de 5 mícrons. Em condições normais, esses filtros conseguem capturar praticamente tudo o que passa através deles, atingindo eficiências próximas a 99,9%. Modelos mais recentes possuem recursos automáticos de limpeza, como sistemas de jato pulsado, que removem o acúmulo de pó com rajadas de ar, sem interromper toda a operação. Isso significa que as fábricas economizam tempo na manutenção, já que não precisam paralisar totalmente as atividades com tanta frequência para limpeza. Comparados aos métodos manuais antigos, as empresas relatam redução no tempo de inatividade entre 30% e quase 50%, dependendo da gravidade do problema com pó.

Filtros HEPA, que significa High Efficiency Particulate Air, capturam cerca de 99,97% das partículas com medida de 0,3 mícron ou menores. Os filtros ULPA ainda mais avançados levam isso um passo adiante, capturando até 99,999% das partículas tão pequenas quanto 0,12 mícron. Indústrias como a produção farmacêutica e a fabricação de semicondutores dependem fortemente desses sistemas de filtração, pois o ar limpo significa produtos de melhor qualidade. Os fabricantes também têm feito melhorias, adicionando coisas como revestimentos antimicrobianos e camadas de carvão ativado. Essas adições ajudam a combater tanto os COVs (compostos orgânicos voláteis) nocivos quanto vários patógenos ao mesmo tempo, proporcionando proteção extra contra contaminantes.

Os precipitadores eletrostáticos funcionam ao carregar eletricamente as partículas de poeira e, em seguida, atraindo-as para placas coletoras com carga oposta. Todo o sistema consegue capturar entre 90 e 99 por cento dessas partículas microscópicas que vemos nos fumos de soldagem ou nos resíduos de caldeiras. Porém, algo interessante aconteceu recentemente com esses novos filtros revestidos com nanofibras. Eles criam redes de fibras muito mais densas, o que significa que conseguem capturar partículas ainda menores, na escala submicrométrica, sem dificultar a passagem do ar. O que tudo isso significa? Bem, as fábricas que utilizam essa tecnologia mais recente chegam a economizar cerca de 15 a talvez 20 por cento nas contas de energia elétrica em comparação com os sistemas eletrostáticos mais antigos. Esse tipo de economia faz uma grande diferença quando as empresas estão tentando reduzir custos mantendo os padrões ambientais.

Filtros industriais de poeira atualmente vêm equipados com todos os tipos de coletores especializados para combater diferentes problemas de qualidade do ar nas fábricas e instalações. Sistemas de mangas filtrantes estão praticamente em toda a indústria pesada, pois conseguem capturar até 99,9% das partículas menores que 10 mícrons. Coletores ciclônicos também funcionam muito bem quando o assunto é partículas maiores, utilizando forças centrífugas para separar esses resíduos de maior tamanho. Algumas instalações começaram a combinar tecnologia eletrostática com sacos tradicionais de tecido, criando sistemas híbridos que economizam cerca de 1,2 milhão de dólares anualmente nos custos de manutenção, segundo relatórios recentes de oficinas de metalurgia. Além de simplesmente atender às regulamentações da OSHA e da EPA, essas configurações avançadas de filtração ajudam a manter as operações funcionando sem interrupções graças à sua construção modular e características de limpeza automática que reduzem desligamentos inesperados.

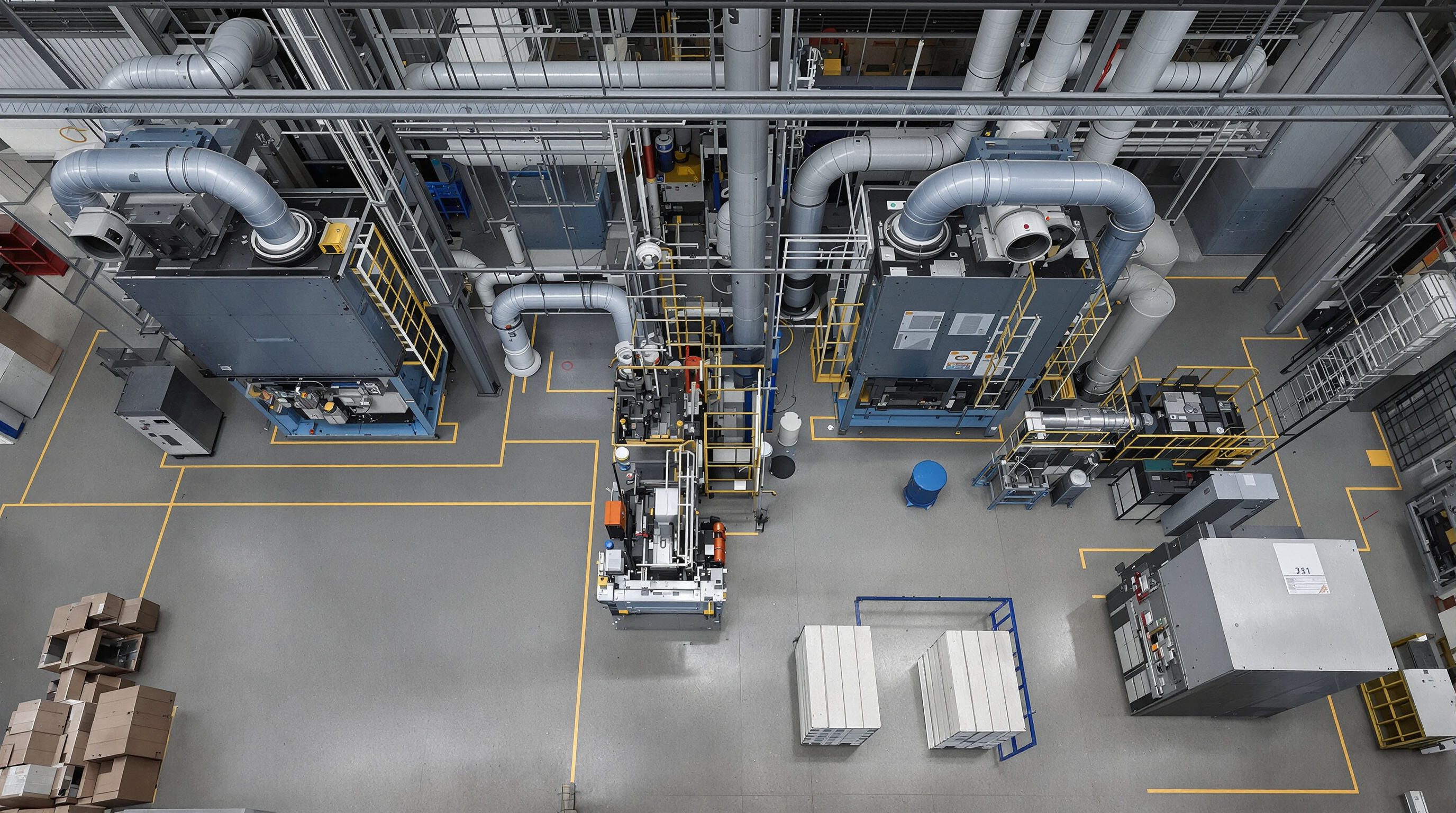

A colocação estratégica a 4,5–6 metros de equipamentos que geram poeira melhora as taxas de captura em 40–60%, segundo estudos de modelagem de fluxo de ar. Os principais fornecedores recomendam combinar captores de exaustão superiores com pontos de sucção ao nível do solo em operações de soldagem ou retificação para combater partículas de poeira flutuantes. Os projetistas de sistemas priorizam três fatores:

Um sistema de filtros bem configurado poeira industrial reduz contaminantes no ar em 87–92%, ao mesmo tempo em que consome 25% menos energia do que configurações tradicionais.

Filtros de poeira em ambientes industriais impedem que partículas nocivas se acumulem em níveis perigosos, especialmente importantes em áreas fechadas, como células de fabricação, onde os trabalhadores passam longas horas. Filtros HEPA, juntamente com sistemas eletrostáticos, são particularmente eficazes em capturar aquelas partículas minúsculas com menos de 2,5 mícron, que chamamos de PM2,5. Para melhores resultados, as empresas precisam instalar dutos de exaustão próximos ao local onde o pó é realmente gerado. Posicionar a ventilação bem ao lado da fonte faz muita diferença na manutenção da limpeza em diferentes áreas da instalação. As vedações adequadas ao redor dos invólucros dos filtros também são importantes, já que mesmo pequenas frestas podem permitir que o pó escape novamente para o ar. Alguns sistemas modernos agora incorporam tecnologia de nanofibras, que aumenta significativamente sua capacidade de capturar substâncias como a sílica cristalina, que apresenta riscos graves à saúde quando inalada. A limpeza regular e a substituição mantêm esses sistemas funcionando com eficiência superior a 95% na maior parte do tempo. Todas essas camadas de proteção ajudam a manter os funcionários seguros em fábricas onde simplesmente não há espaço suficiente para soluções tradicionais de ventilação.

O monitoramento contínuo da qualidade do ar interior depende de uma rede de sensores que medem fatores como partículas no ar, níveis de umidade, concentrações de dióxido de carbono e os irritantes compostos orgânicos voláteis conhecidos como VOCs. Quando os dados em tempo real indicam algo fora do normal, os responsáveis pela administração do prédio podem intervir rapidamente para resolver problemas antes que se tornem questões sérias. Pesquisas indicam que edifícios que seguem a norma ASHRAE Standard 62.1 tendem a apresentar melhores registros de saúde entre os ocupantes. Controlar a qualidade do ar interior não é bom apenas para as pessoas, mas também reduz potenciais complicações legais para os proprietários dos imóveis. Calibrações regulares mantêm os sensores precisos quando auditores realizam verificações. A substituição dos filtros segue cronogramas rigorosos estabelecidos por leis ambientais na maioria das vezes. O software que integra todo o sistema gera relatórios detalhados de conformidade, extremamente úteis durante inspeções por parte de órgãos reguladores. Esses relatórios mostram como está o desempenho operacional de uma instalação. Sistemas inteligentes emitem alertas automaticamente sempre que os padrões começam a apresentar instabilidade. Planos especiais de contingência entram em ação quando há um aumento repentino na detecção de poluentes. E a manutenção periódica garante que os filtros continuem funcionando adequadamente, evitando a degradação ao longo do tempo, algo comum em edifícios mais antigos.

Filtros industriais modernos estão utilizando algumas técnicas de engenharia bastante impressionantes para reduzir o consumo de energia. Acionamentos de frequência variável ajustam automaticamente a velocidade dos sopradores dependendo da quantidade de poeira presente em um determinado momento. Isso significa que fábricas podem economizar de 15% a 40% nos custos de energia quando os níveis de poluição diminuem. Outra grande melhoria vem dos novos cartuchos filtrantes, que possuem camadas especiais de nanofibras em seu interior. Eles continuam capturando as mesmas partículas, mas criam uma resistência muito menor ao fluxo de ar em comparação com modelos mais antigos — cerca de 30% menos resistência, para ser exato. E há mais uma coisa: designs modulares permitem que as fábricas ativem os filtros apenas nas áreas onde os trabalhadores realmente precisam deles no momento, em vez de manter tudo funcionando constantemente em espaços vazios. Todas essas mudanças são importantes porque os custos com energia frequentemente representam mais da metade do que as empresas gastam operando seus sistemas de filtração ao longo do tempo. Fábricas que atualizaram seus equipamentos com esses controles mais inteligentes e meios filtrantes de menor consumo de energia viram suas contas de eletricidade caírem entre 25% e 35% no total.

Os filtros industriais para poeira de hoje vão muito além de simplesmente cumprir regulamentações quando se trata de proteger o meio ambiente. As novas membranas feitas com materiais como polímeros vegetais e poliéster reciclado se decompõem cerca de 70% mais rápido em comparação com materiais sintéticos tradicionais. Os filtros também duram mais tempo graças a esses sistemas de jato pulsante autolimpantes, o que significa que descartamos 40% menos resíduos por ano. Algumas empresas possuem sistemas fechados onde conseguem recuperar cerca de 90% dos materiais provenientes de peças antigas, em vez de enviá-los para aterros sanitários. Uma análise recente do mercado de equipamentos industriais na América do Norte mostrou como essas melhorias verdes realmente contribuem para os objetivos de ESG. As fábricas não estão apenas reduzindo as emissões de carbono, mas também mantendo o ar mais limpo ao redor das instalações, permitindo que as comunidades vizinhas respirem com mais facilidade.

Filtros de po industrial são sistemas de filtração projetados para capturar partículas no ar, reduzindo os níveis de po em fábricas. Eles melhoram a qualidade do ar, protegem a saúde dos trabalhadores e ajudam as instalações a cumprirem as regulamentações da OSHA e da EPA. Também contribuem para economia de energia e apoiam práticas de fabricação mais sustentáveis.

Filtros de manga retêm grandes partículas de po em fábricas de cimento, enquanto precipitadores eletrostáticos lidam com po fino de sílica em fundições. Filtros HEPA e ULPA oferecem purificação de ar de alta eficiência, capturando até 99,999% das partículas minúsculas, sendo benéficos para indústrias como farmacêutica e fabricação de semicondutores.

A colocação estratégica de coletores de poeira junto a máquinas que geram poeira maximiza as taxas de captura. As considerações de projeto do sistema, como velocidade do fluxo de ar, seleção do meio filtrante e recuperação de energia por meio de tecnologias regenerativas, são cruciais para reduzir eficientemente os contaminantes no ar.

Notícias em Destaque

Notícias em Destaque2025-01-17

2025-01-13

2025-01-08

2024-12-27

2024-12-23

2024-12-16