I filtri per polveri sono sostanzialmente la prima linea di difesa contro ogni tipo di particolato presente nell'aria all'interno di fabbriche, falegnamerie e impianti chimici. Questi sistemi di filtraggio sono in grado di catturare minuscole particelle di polvere fino alle dimensioni PM2.5 e PM10, riducendo i livelli di polvere nell'aria di circa il 95%, sulla base di ricerche pubblicate l'anno scorso su BMJ Thorax. Il vero vantaggio? I lavoratori non inalano così tante sostanze dannose che causano gravi problemi polmonari. Patologie come la silicosi e l'asma occupazionale colpiscono circa 2 milioni di persone che lavorano in America ogni singolo anno. Un migliore filtraggio significa complessivamente ambienti di lavoro più salubri.

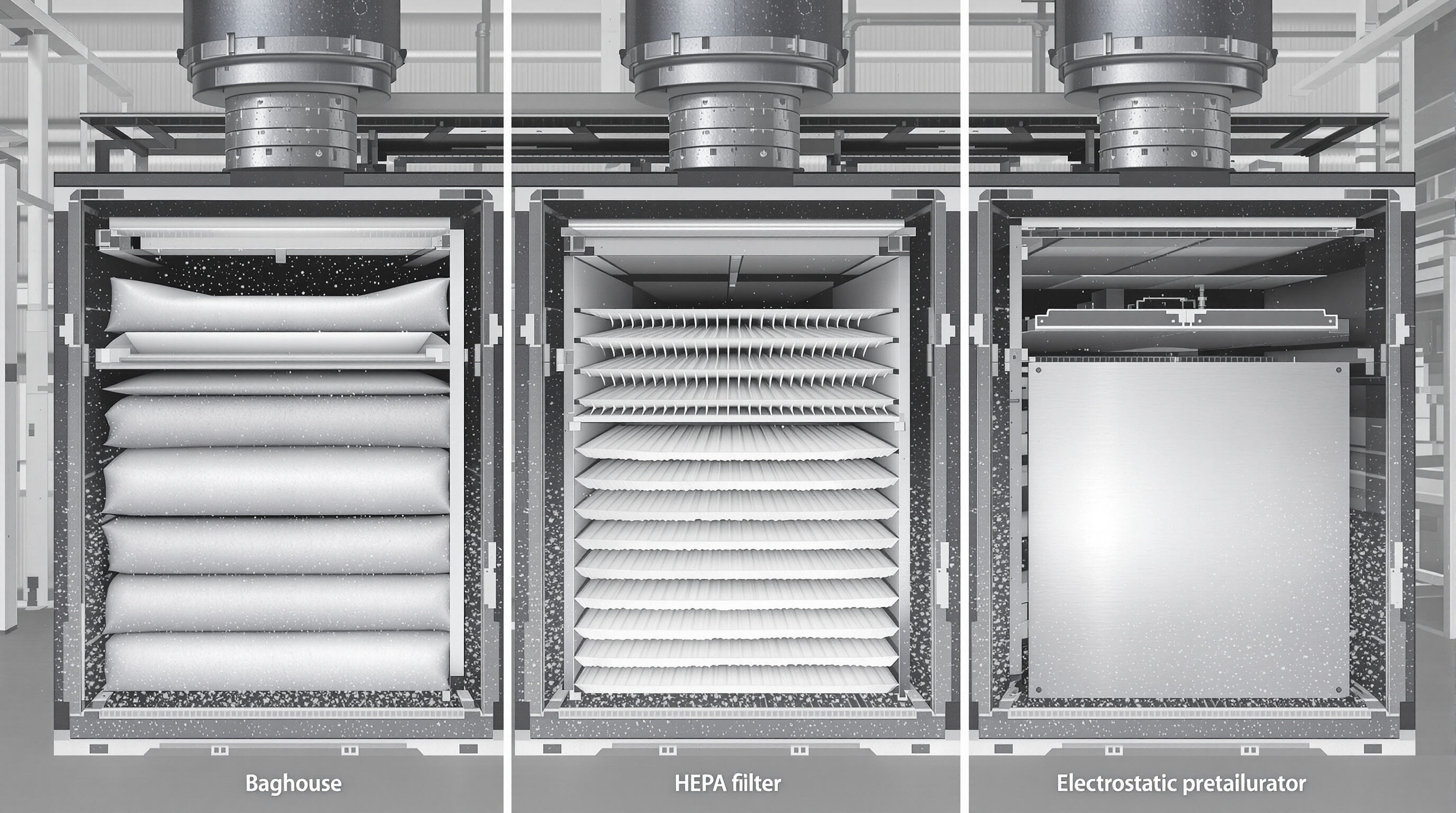

Il tipo giusto di filtri ad alta efficienza cattura tutte quelle fastidiose particelle di polvere che volano in giro quando le persone stanno tagliando, levigando materiali o semplicemente spostando oggetti in ambienti industriali. Prendiamo ad esempio i filtri a manica: funzionano molto bene nel trattenere grandi particelle di polvere in luoghi come le fabbriche di cemento, raggiungendo tassi di efficienza quasi perfetti. Intanto, i precipitatori elettrostatici sono ottimi per gestire la polvere di silice molto fine che si trova nelle fonderie. Secondo alcune ricerche effettuate l'anno scorso, i posti di lavoro che installano questi sistemi di filtraggio di alta qualità registrano circa il 30 percento in meno di casi in cui i lavoratori sviluppano problemi respiratori, rispetto ai posti che non utilizzano un filtraggio adeguato. Ha senso, vero?

| Settore | Rischio Principale per la Salute | Beneficio del Filtraggio |

|---|---|---|

| Lavorazione del legno | Asma indotta da polvere di legno | riduzione dell'80% dell'esposizione a PM10 |

| Lavorazione dei metalli | Febbre da fumi metallici | livelli di particolato respirabile ridotti del 50% |

| Prodotti farmaceutici | Contaminazione chimica | purificazione dell'aria con filtro HEPA al 99,97% |

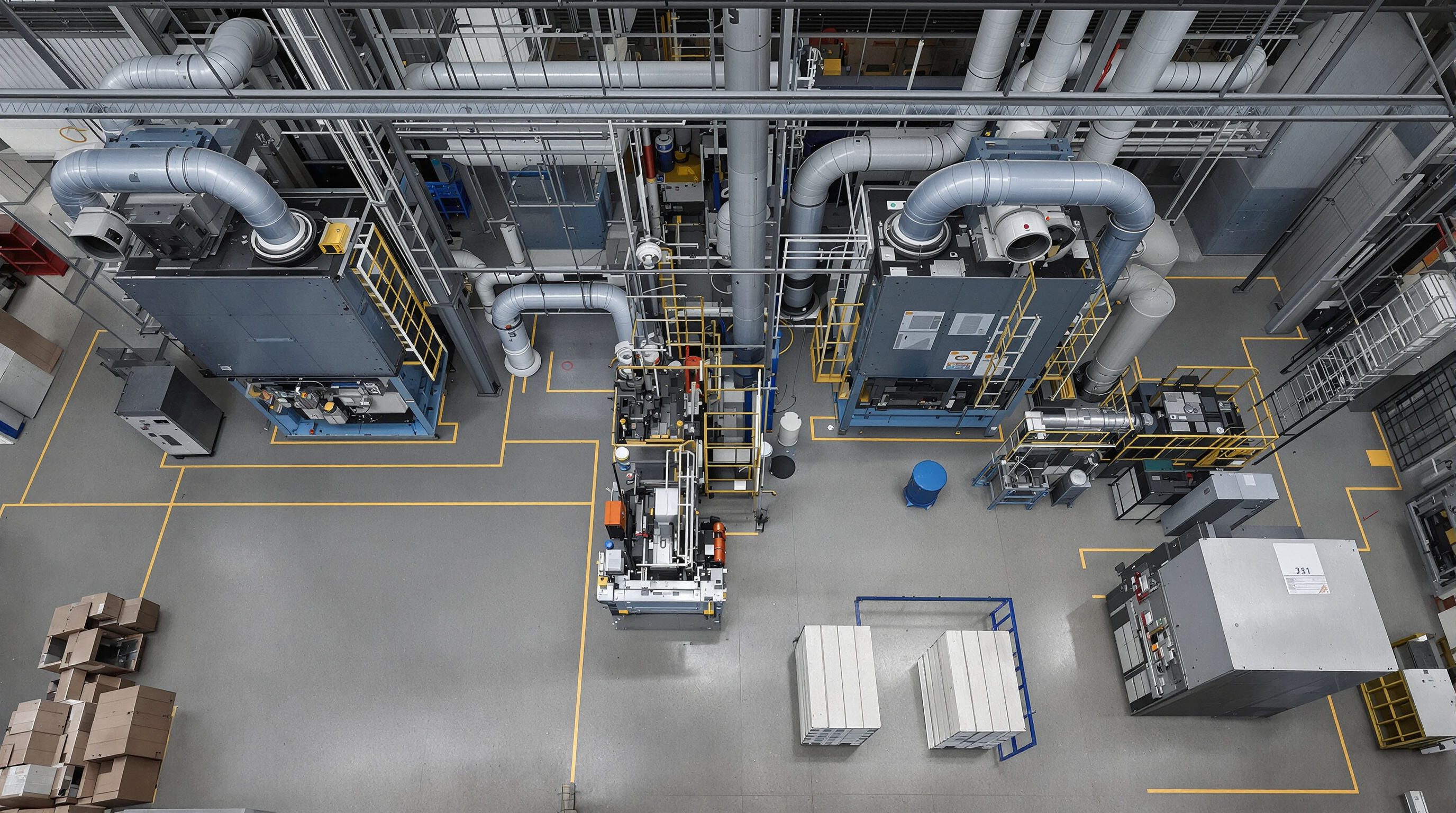

I filtri per polveri industriali non fanno solo da protezione alla salute dei lavoratori, ma mantengono anche le strutture entro i complessi limiti OSHA PEL e permettono di rispettare le linee guida dell'EPA sulla qualità dell'aria. Molti importanti produttori hanno iniziato ad installare questi sensori PM in tempo reale nei loro sistemi. Questi sensori agiscono sostanzialmente come controllori intelligenti che regolano l'intensità di lavoro dei filtri in base alla qualità dell'aria. Alcuni impianti riportano di aver ridotto i costi energetici del 20-25 percento dopo aver effettuato l'aggiornamento. Per i responsabili di fabbrica, questa combinazione di tutela della salute dei lavoratori e risparmio sui costi energetici ha reso i sistemi avanzati di filtraggio delle polveri quasi indispensabili al giorno d'oggi, specialmente considerando l'attenzione sempre maggiore delle aziende verso pratiche di produzione sostenibili.

I filtri a manica sono molto efficaci nel gestire tutta la polvere generata durante la produzione del cemento, nelle officine di lavorazione dei metalli e nelle attività di falegnameria, dove le particelle vengono disperse ovunque. Il sistema funziona aspirando l'aria attraverso sacchi di tessuto che intrappolano le particelle più piccole fino a circa 5 micron di dimensione. In condizioni normali, questi filtri riescono a catturare quasi tutto ciò che li attraversa, raggiungendo talvolta efficienze vicine al 99,9%. I modelli più recenti sono dotati di funzioni di pulizia automatica, come i sistemi a getto pulsato, che rimuovono la polvere accumulata senza dover interrompere l'intera operazione. Questo permette alle fabbriche di risparmiare tempo sulla manutenzione, poiché non è necessario fermare tutto il sistema per effettuare la pulizia con la stessa frequenza di prima. Rispetto ai vecchi metodi manuali, le aziende riportano una riduzione dei tempi di inattività dal 30% fino quasi alla metà, a seconda dell'entità effettiva del problema della polvere.

I filtri HEPA, che sta per High Efficiency Particulate Air, catturano circa il 99,97% delle particelle di dimensioni pari a 0,3 micron o inferiori. I filtri ULPA ancora più avanzati portano questo concetto un passo avanti, catturando fino al 99,999% delle particelle piccole fino a 0,12 micron. Settori come la produzione farmaceutica e la fabbricazione di semiconduttori dipendono fortemente da questi sistemi di filtraggio, perché l'aria pulita significa prodotti di migliore qualità. Anche i produttori hanno apportato miglioramenti, aggiungendo elementi come rivestimenti antimicrobici e strati di carbonio attivo. Queste aggiunte aiutano a combattere contemporaneamente sia i VOC dannosi che vari patogeni, offrendo una protezione aggiuntiva contro i contaminanti.

I precipitatori elettrostatici funzionano assegnando una carica elettrica alle particelle di polvere e successivamente attirandole verso piastre di raccolta con carica opposta. L'intero sistema riesce a catturare tra il 90 e il 99 percento di quelle minuscole particelle che vediamo nei fumi da saldatura o nei residui di caldaia. Qualcosa di interessante è accaduto recentemente con questi nuovi filtri rivestiti con nanofibre. Essi creano reti di fibre molto più dense, il che significa che riescono a trattenere particelle ancora più piccole, fino al livello sub-micronico, senza rendere più difficile il passaggio dell'aria. Cosa comporta tutto ciò? Beh, le fabbriche che utilizzano questa tecnologia più recente riescono effettivamente a risparmiare circa il 15 o forse il 20 percento sulle bollette energetiche rispetto ai vecchi sistemi elettrostatici. Un risparmio di questa entità fa davvero la differenza quando le aziende cercano di ridurre i costi pur rispettando gli standard ambientali.

I filtri per polveri industriali oggigiorno sono dotati di tutti i tipi di collettori specializzati per affrontare i problemi di qualità dell'aria diversificati presenti in fabbriche e impianti. I sistemi a maniche (baghouse) si trovano praticamente ovunque nelle industrie pesanti, perché sono in grado di catturare fino al 99,9% delle particelle inferiori a 10 micron. I collettori ciclonici funzionano molto bene anche loro per le particelle più grandi, sfruttando forze centrifughe per separare i frammenti di dimensioni maggiori. Alcuni impianti hanno iniziato a combinare la tecnologia elettrostatica con le tradizionali borse filtranti, creando sistemi ibridi che permettono un risparmio annuo di circa 1,2 milioni di dollari sui costi di manutenzione, secondo recenti rapporti provenienti da officine metallurgiche. Oltre a rispettare le normative di OSHA ed EPA, queste configurazioni avanzate di filtraggio aiutano a mantenere le operazioni efficienti grazie alla loro costruzione modulare e alle funzioni di pulizia automatica che riducono gli arresti imprevisti.

Il posizionamento strategico entro 15–20 piedi dalle macchine che generano polvere migliora le percentuali di cattura del 40–60%, secondo studi di modellazione del flusso d'aria. I principali fornitori consigliano di combinare cappe a soffitto con punti di aspirazione a livello del suolo nelle operazioni di saldatura o rettifica per contrastare le particelle di polvere galleggianti. I progettisti di sistemi danno priorità a tre fattori:

Un sistema di polveri industriali filtri ben configurato riduce i contaminanti nell'aria dell'87–92% consumando il 25% in meno di energia rispetto alle configurazioni tradizionali.

I filtri antipolvere negli ambienti industriali evitano che particelle dannose si accumulino fino a livelli pericolosi, soprattutto in spazi chiusi come le celle di produzione dove i lavoratori trascorrono molte ore. I filtri HEPA insieme ai sistemi elettrostatici sono particolarmente efficaci nel catturare quelle particelle minuscole inferiori a 2,5 micron, che chiamiamo PM2,5. Per ottenere i migliori risultati, le aziende devono installare prese d'aria di scarico vicino ai punti in cui la polvere viene effettivamente generata. Posizionare la ventilazione proprio accanto alla fonte fa davvero la differenza per mantenere pulite le diverse aree dello stabilimento. Anche le guarnizioni ben sigillate attorno alle strutture dei filtri sono importanti, poiché anche piccole fessure possono permettere alla polvere di tornare nell'aria. Alcuni sistemi moderni utilizzano ora la tecnologia a nanofibre, che aumenta notevolmente la loro capacità di catturare sostanze come la silice cristallina, che rappresenta gravi rischi per la salute se inalata. Una pulizia regolare e la sostituzione dei filtri permettono a questi sistemi di funzionare con un'efficienza superiore al 95% nella maggior parte del tempo. Tutte queste misure di protezione aiutano a mantenere al sicuro i lavoratori nelle fabbriche dove semplicemente non c'è spazio sufficiente per ricorrere a soluzioni di ventilazione tradizionali.

Il monitoraggio continuo della qualità dell'aria negli ambienti interni si basa su una rete di sensori che misurano parametri come la presenza di particolato nell'aria, i livelli di umidità, le concentrazioni di anidride carbonica e i fastidiosi composti organici volatili noti come VOC. Quando i dati in tempo reale indicano una situazione fuori norma, i responsabili della gestione degli edifici possono intervenire prontamente per risolvere i problemi prima che diventino gravi. Studi dimostrano che gli edifici che rispettano la norma ASHRAE 62.1 tendono ad avere migliori risultati in termini di salute degli occupanti. Tenere sotto controllo la qualità dell'aria interna non è vantaggioso solo per le persone, ma riduce anche potenziali problemi legali per i proprietari degli edifici. Calibrature regolari mantengono precisi i sensori quando gli auditor effettuano controlli. La sostituzione dei filtri segue rigorosi cronoprogrammi stabiliti dalle leggi ambientali nella maggior parte dei casi. Il software che integra il sistema genera dettagliati report di conformità molto utili durante le ispezioni da parte delle autorità regolatorie. Questi report illustrano come l'edificio sta operando. I sistemi intelligenti inviano automaticamente avvisi ogni volta che gli standard iniziano a mostrare segni di instabilità. Piani di riserva specifici entrano in funzione in caso di improvvisi picchi nei livelli di inquinanti rilevati. La manutenzione periodica assicura il corretto funzionamento dei filtri, evitando che si degradino nel tempo, come spesso accade negli edifici più vecchi.

I moderni filtri industriali per polveri utilizzano oggi soluzioni ingegneristiche davvero avanzate per ridurre il consumo di energia. I variatori di frequenza regolano automaticamente la velocità dei ventilatori in base alla quantità di polvere effettivamente presente in ogni momento. Questo significa che le fabbriche possono risparmiare dal 15% al 40% sui costi energetici quando i livelli di inquinamento diminuiscono. Un'altra importante innovazione proviene dai nuovi cartucce filtranti che all'interno presentano speciali strati in nanofibra. Questi continuano a catturare le stesse particelle, ma creano una resistenza molto minore al passaggio dell'aria, circa il 30% in meno rispetto ai modelli precedenti. E non è finita qui: i design modulari permettono alle aziende di attivare i filtri soltanto nelle aree dove i lavoratori ne hanno effettivamente bisogno in un determinato momento, invece di farli funzionare continuamente anche in spazi vuoti. Tutte queste modifiche sono rilevanti perché i costi energetici spesso rappresentano oltre la metà di quanto le aziende spendono per il funzionamento dei propri sistemi di filtraggio nel lungo termine. Le fabbriche che hanno aggiornato i propri impianti con questi controlli più intelligenti e materiali a basso consumo energetico hanno visto una riduzione complessiva delle bollette elettriche tra il 25% e il 35%.

I filtri industriali per polveri oggi vanno ben oltre il semplice rispetto delle normative per la protezione dell'ambiente. Le nuove membrane realizzate con materiali come polimeri di origine vegetale e poliestere riciclato si degradano effettivamente circa il 70 percento più rapidamente rispetto ai vecchi materiali sintetici. I filtri durano anche di più grazie a quei sistemi a getto pulsato autoripulenti, il che significa che ogni anno si getta via il 40 percento di materiale in meno. Alcune aziende utilizzano sistemi a ciclo chiuso grazie ai quali possono recuperare circa il 90 percento dei materiali dalle vecchie componenti anziché smaltirle in discarica. Un recente studio sul mercato delle attrezzature industriali in Nord America ha evidenziato come questi miglioramenti verdi siano realmente utili per gli obiettivi ESG. Le fabbriche non si limitano più a ridurre le emissioni di carbonio, ma mantengono anche l'aria più pulita intorno agli impianti, permettendo alle comunità vicine di respirare meglio.

I filtri per polveri industriali sono sistemi di filtraggio progettati per catturare le particelle presenti nell'aria, riducendo i livelli di polvere nelle fabbriche. Migliorano la qualità dell'aria, proteggono la salute dei lavoratori e aiutano le strutture a rispettare le normative OSHA ed EPA. Contribuiscono inoltre al risparmio energetico e supportano pratiche di produzione più sostenibili.

I filtri a maniche intrappolano le grandi particelle di polvere nelle fabbriche di cemento, mentre i precipitatori elettrostatici gestiscono la polvere di silice nelle fonderie. I filtri HEPA e ULPA offrono una purificazione dell'aria ad alta efficienza, catturando fino al 99,999% delle particelle minute, vantaggiosi per settori come farmaceutico e la fabbricazione di semiconduttori.

Il posizionamento strategico dei collettori di polvere vicino alle macchine che generano polvere massimizza i tassi di cattura. Aspetti di progettazione del sistema, come la velocità del flusso d'aria, la selezione del materiale filtrante e il recupero di energia attraverso tecnologie rigenerative, sono fondamentali per ridurre in modo efficiente i contaminanti aerodispersi.

Notizie di rilievo

Notizie di rilievo2025-01-17

2025-01-13

2025-01-08

2024-12-27

2024-12-23

2024-12-16