Les filtres à poussière constituent en effet la première ligne de défense contre diverses particules en suspension dans l'air, dans les usines, les ateliers de menuiserie et les usines chimiques. Ces systèmes de filtration peuvent capturer de minuscules particules de poussière jusqu'aux tailles PM2,5 et PM10, réduisant ainsi les niveaux de poussière dans l'air de près de 95 %, selon des recherches publiées l'année dernière dans le BMJ Thorax. Le véritable avantage ? Les travailleurs respirent moins de substances nocives responsables de graves problèmes pulmonaires. Des affections comme la silicose et l'asthme professionnel touchent environ 2 millions de personnes travaillant aux États-Unis chaque année. Une meilleure filtration signifie des lieux de travail plus sains en général.

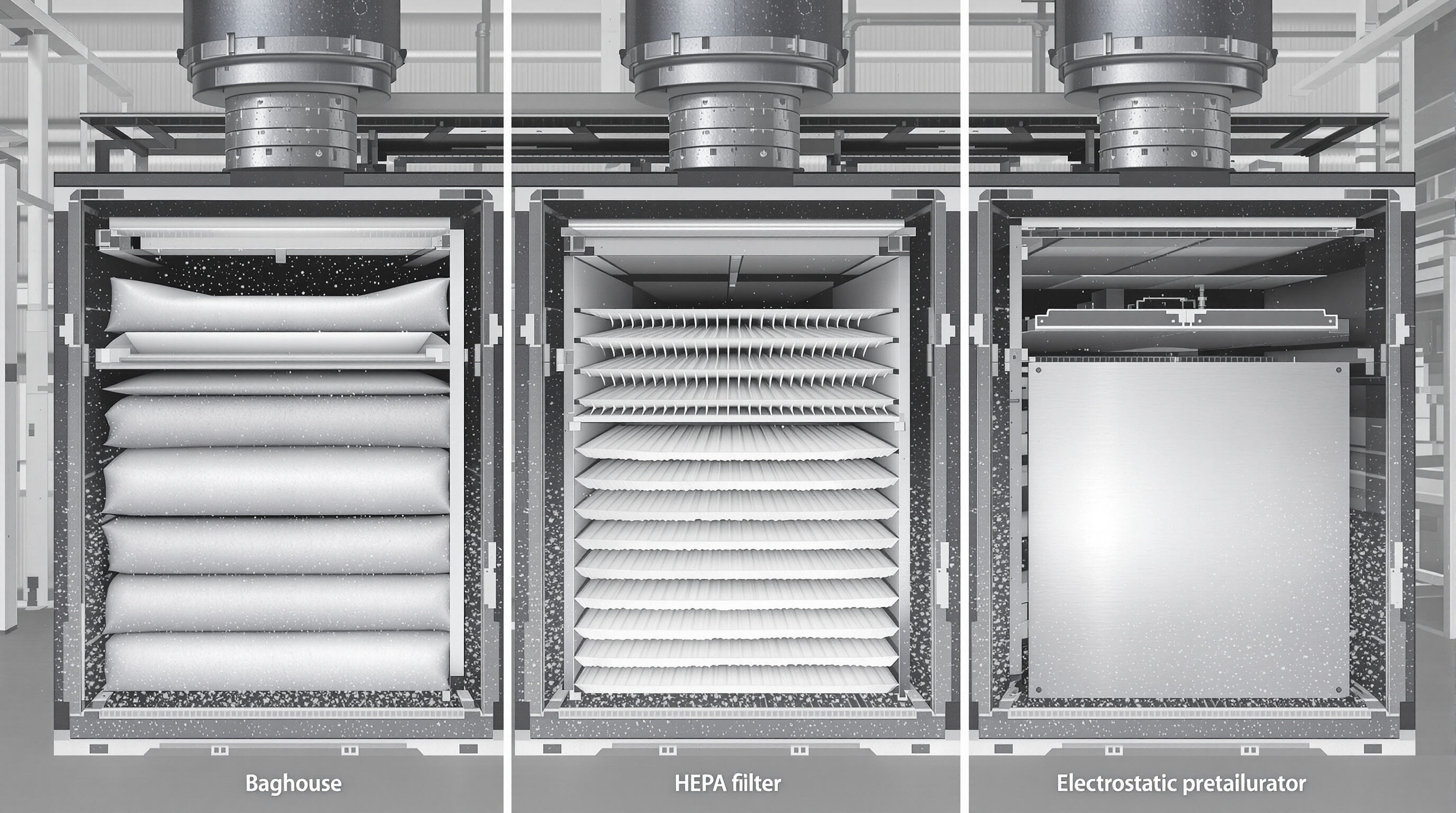

Le bon type de filtres à haute efficacité capture toutes ces particules de poussière agaçantes qui volent lorsque les gens coupent des matériaux, les meulent ou déplacent simplement des objets dans des environnements industriels. Prenons par exemple les filtres à manches, qui fonctionnent très efficacement pour piéger les grosses particules de poussière dans des endroits comme les cimenteries, atteignant presque des taux d'efficacité parfaits. Pendant ce temps, les précipitateurs électrostatiques sont excellents pour éliminer la poussière de silice très fine présente dans les fonderies. Selon certaines recherches menées l'année dernière, les lieux de travail équipés de ces systèmes de filtration de qualité voient environ 30 % de cas en moins de problèmes respiratoires chez les travailleurs, comparés aux lieux qui n'utilisent pas de filtrage approprié. Cela paraît logique, non ?

| Industrie | Risque principal pour la santé | Avantage de la filtration |

|---|---|---|

| Travail du bois | Asthme induit par les poussières de bois | réduction de 80 % de l'exposition aux PM10 |

| Travail des métaux | Fièvre des fumées métalliques | niveaux de particules respirables réduits de 50 % |

| Médicaments | Contamination chimique | purification de l'air certifiée HEPA à 99,97 % |

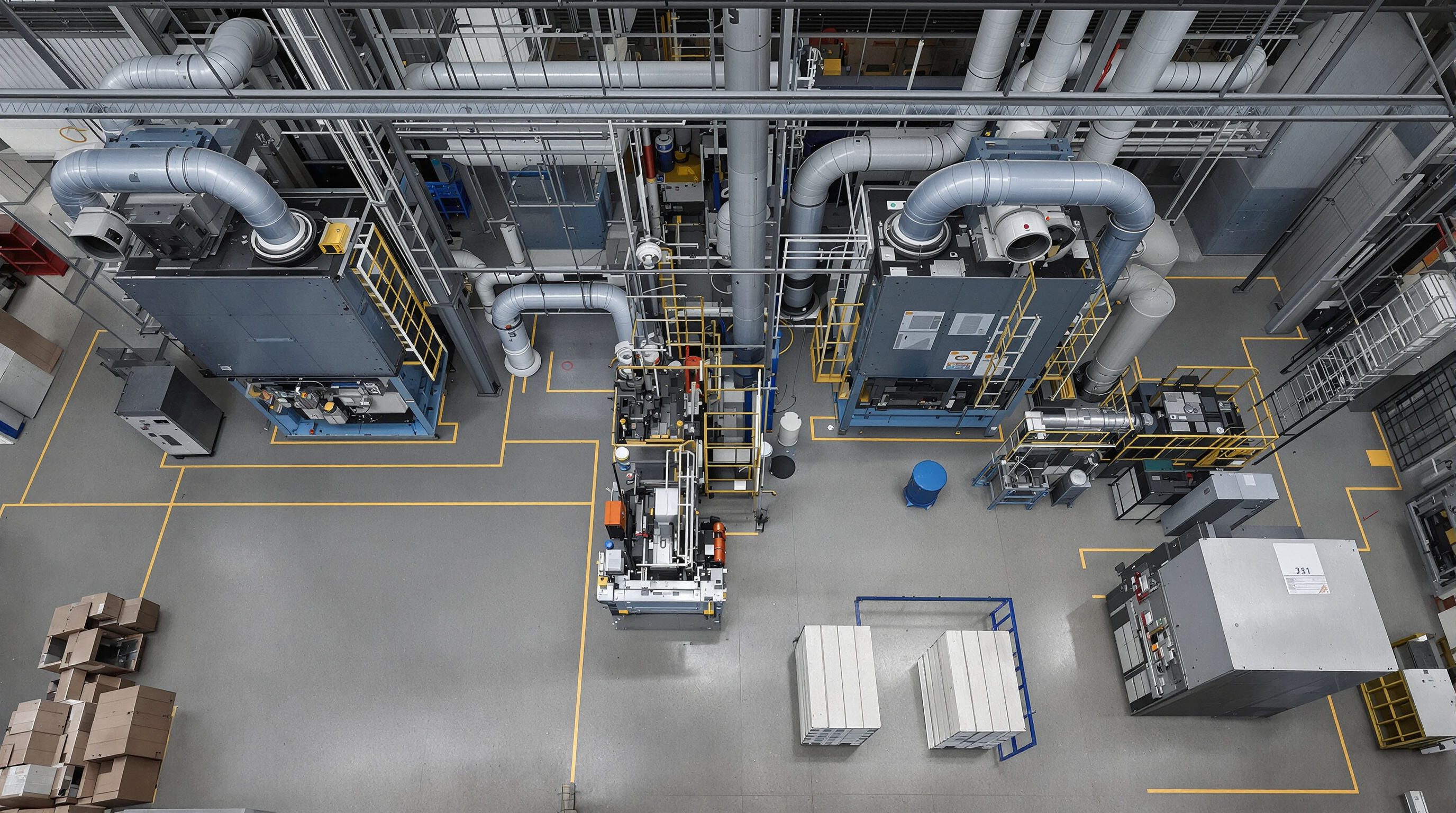

Les filtres à poussière industriels font plus que protéger la santé des employés, ils permettent également aux entreprises de respecter les limites d'exposition fixées par l'OSHA et les directives de l'EPA sur la qualité de l'air. De nombreux grands fabricants ont récemment commencé à intégrer ces capteurs PM en temps réel dans leurs systèmes. Ces capteurs agissent essentiellement comme des contrôleurs intelligents qui ajustent l'intensité de travail des filtres en fonction de la qualité de l'air ambiant. Certaines usines indiquent avoir réduit leurs coûts énergétiques de 20 à 25 % après une mise à niveau. Pour les responsables d'usine, cette combinaison de protection de la santé des travailleurs et d'économies sur les coûts énergétiques a rendu les systèmes avancés de filtration des poussières presque indispensables de nos jours, surtout alors que les entreprises s'orientent de plus en plus vers des pratiques de fabrication plus écologiques.

Les filtres à manches sont très efficaces pour gérer les poussières générées lors de la fabrication du ciment, dans les ateliers de métallurgie, ainsi que lors des opérations de travail du bois où les particules se dispersent partout. Le système fonctionne en aspirant l'air à travers des sacs en tissu qui retiennent les particules fines jusqu'à environ 5 microns de taille. Dans des conditions normales, ces filtres peuvent capturer presque tout ce qui les traverse, atteignant parfois une efficacité d'environ 99,9 %. Les modèles les plus récents sont équipés de systèmes de nettoyage automatique, comme les systèmes à pulsions d'air comprimé, qui éliminent la poussière accumulée sans interrompre l'ensemble du processus. Cela permet aux usines d'économiser du temps sur l'entretien puisqu'elles n'ont plus à arrêter toute l'opération aussi fréquemment pour nettoyer. Par rapport aux méthodes manuelles plus anciennes, les entreprises indiquent avoir réduit leur temps d'arrêt de 30 % à près de la moitié, selon la gravité du problème de poussière.

Les filtres HEPA, acronyme de High Efficiency Particulate Air, capturent environ 99,97 % des particules dont la taille est inférieure ou égale à 0,3 micron. Les filtres ULPA encore plus avancés vont plus loin en retenant jusqu'à 99,999 % des particules aussi petites que 0,12 micron. Des industries comme la production pharmaceutique et la fabrication de semiconducteurs dépendent fortement de ces systèmes de filtration, car une meilleure qualité de l'air garantit des produits de meilleure qualité. Les fabricants ont également apporté des améliorations, notamment l'ajout de revêtements antimicrobiens et de couches en charbon actif. Ces ajouts permettent de combattre à la fois les COV (composés organiques volatils) nocifs et divers agents pathogènes, offrant ainsi une protection supplémentaire contre les contaminants.

Les précipitateurs électrostatiques fonctionnent en attribuant une charge électrique aux particules de poussière, puis en les attirant vers des plaques de collecte portant une charge opposée. Tout le système parvient à capturer entre 90 et 99 pour cent de ces minuscules particules que nous voyons dans les fumées de soudage ou les résidus de chaudière. Quelque chose d'intéressant s'est cependant produit récemment avec ces nouveaux filtres recouverts de nanofibres. Ils créent des réseaux de fibres bien plus serrés, ce qui signifie qu'ils capturent même des particules plus petites, au niveau submicronique, sans rendre plus difficile le passage de l'air. Qu'est-ce que tout cela signifie ? Eh bien, les usines qui utilisent cette nouvelle technologie réalisent effectivement des économies d'environ 15 à peut-être 20 pour cent sur leurs factures énergétiques, par rapport aux anciens systèmes électrostatiques. Une telle économie fait toute la différence lorsque les entreprises cherchent à réduire leurs coûts tout en respectant les normes environnementales.

Les filtres à poussière industriels d'aujourd'hui sont désormais équipés de divers collecteurs spécialisés destinés à résoudre les problèmes de qualité de l'air dans les usines et les installations. Les systèmes de type filtre à manches sont pratiquement omniprésents dans les industries lourdes, car ils sont capables de retenir jusqu'à 99,9 % des particules inférieures à 10 microns. Les collecteurs cycloniques fonctionnent également très bien pour les particules plus grosses, en utilisant des forces centrifuges pour séparer ces débris de plus grande taille. Certaines installations ont même commencé à combiner des technologies électrostatiques avec les sacs filtrants traditionnels, créant ainsi des systèmes hybrides permettant d'économiser environ 1,2 million de dollars par an sur les coûts de maintenance, selon des rapports récents provenant d'ateliers de métallurgie. Au-delà du simple respect des réglementations imposées par OSHA et l'EPA, ces systèmes avancés de filtration permettent également de maintenir un fonctionnement fluide des opérations grâce à leur conception modulaire et leurs fonctionnalités de nettoyage automatique qui réduisent les arrêts imprévus.

Un positionnement stratégique à moins de 15 à 20 pieds des machines générant de la poussière améliore les taux de capture de 40 à 60 %, selon des études de modélisation de l'écoulement de l'air. Les principaux fournisseurs recommandent de combiner des hottes suspendues avec des points d'aspiration au niveau du sol dans les opérations de soudage ou de meulage pour contrer les particules de poussière légères. Les concepteurs de systèmes privilégient trois facteurs :

Un système de filtration bien configuré poussière industrielle réduit les contaminants en suspension de 87 à 92 % tout en consommant 25 % d'énergie en moins par rapport aux configurations anciennes.

Les filtres à poussière dans les environnements industriels empêchent l'accumulation de particules nocives jusqu'à des niveaux dangereux, ce qui est particulièrement important dans les espaces clos comme les cellules de production où les travailleurs passent de longues heures. Les filtres HEPA associés à des systèmes électrostatiques sont particulièrement efficaces pour retenir ces particules microscopiques inférieures à 2,5 microns, que nous appelons PM2,5. Pour de meilleurs résultats, les entreprises doivent installer des bouches d'extraction près des endroits précis où la poussière est générée. Placer la ventilation juste à côté de la source fait une grande différence pour maintenir propres les différentes zones de l'installation. Les joints étanches autour des boîtiers des filtres sont également importants, car même de petites fuites peuvent laisser s'échapper de la poussière dans l'air. Certains systèmes modernes incorporent désormais des technologies en nanofibres qui améliorent vraiment leur capacité à capturer des éléments comme la silice cristalline, qui présente des risques graves pour la santé lorsqu'elle est inhalée. Un nettoyage régulier et le remplacement des filtres permettent de maintenir ces systèmes à une efficacité supérieure à 95 % la majeure partie du temps. Toutes ces couches de protection aident à préserver la sécurité des employés dans les usines où l'espace est tout simplement insuffisant pour des solutions de ventilation traditionnelles.

Le suivi continu de la qualité de l'air intérieur repose sur un réseau de capteurs mesurant des paramètres tels que les particules en suspension dans l'air, le taux d'humidité, les concentrations de dioxyde de carbone, ainsi que ces composés organiques volatils irritants que l'on appelle COV. Dès lors que les données en temps réel indiquent un écart par rapport aux normes attendues, les gestionnaires d'immeubles peuvent intervenir rapidement pour résoudre les problèmes avant qu'ils ne deviennent critiques. Des études montrent que les bâtiments qui respectent la norme ASHRAE 62.1 présentent généralement de meilleurs indicateurs de santé pour leurs occupants. Suivre la qualité de l'air intérieur ne profite pas uniquement aux personnes, cela réduit également les risques de problèmes juridiques pour les propriétaires d'immeubles. Des calibrations régulières assurent la précision des capteurs lorsque les auditeurs effectuent leurs contrôles. Le remplacement des filtres suit des échéances strictes définies par la réglementation environnementale la plupart du temps. Le logiciel centralisant l'ensemble des données génère des rapports détaillés de conformité particulièrement utiles lors des inspections menées par les autorités de réglementation. Ces rapports reflètent le fonctionnement réel d'une installation. Les systèmes intelligents émettent automatiquement des alertes dès que les normes commencent à être compromises. Des mesures de secours spécifiques s'activent en cas d'augmentation soudaine de la pollution détectée. Enfin, une maintenance régulière permet de garder les filtres en bon état de fonctionnement, évitant leur dégradation progressive trop fréquente dans les bâtiments anciens.

Les filtres à poussière industriels modernes utilisent désormais des astuces d'ingénierie assez impressionnantes pour réduire la consommation d'énergie. Les variateurs de fréquence ajustent automatiquement la vitesse des ventilateurs en fonction de la quantité de poussière réellement présente à un moment donné. Cela signifie que les usines peuvent économiser entre 15 % et 40 % sur leurs coûts énergétiques lorsque les niveaux de pollution baissent. Une autre amélioration importante provient des nouveaux cartouches filtrantes qui intègrent des couches spéciales en nanofibres à l'intérieur. Elles capturent toujours autant les particules, mais créent beaucoup moins de résistance au flux d'air par rapport aux anciens modèles, environ 30 % de résistance en moins exactement. Et ce n'est pas tout : les conceptions modulaires permettent aux usines d'activer les filtres uniquement là où les travailleurs en ont réellement besoin à un moment précis, plutôt que de faire fonctionner l'ensemble du système en permanence dans des espaces vides. Toutes ces évolutions sont importantes, car les coûts énergétiques représentent souvent plus de la moitié des dépenses qu'engagent les entreprises pour exploiter leurs systèmes de filtration sur le long terme. Les usines ayant modernisé leur équipement avec ces commandes plus intelligentes et des médias consommant moins d'énergie ont constaté une diminution globale de leur facture d'électricité comprise entre 25 % et 35 %.

Les filtres à poussière industriels d'aujourd'hui dépassent largement la simple conformité réglementaire en matière de protection de l'environnement. Les nouvelles membranes fabriquées à partir de matériaux tels que des polymères d'origine végétale et du polyester recyclé se dégradent en réalité environ 70 % plus rapidement par rapport aux matériaux synthétiques traditionnels. Les filtres durent également plus longtemps grâce à ces systèmes de nettoyage automatique par pulsation, ce qui signifie que nous jetons 40 % de déchets en moins chaque année. Certaines entreprises utilisent des systèmes fermés leur permettant de récupérer environ 90 % des matériaux provenant des anciennes pièces, au lieu de les envoyer à la décharge. Une récente analyse du marché des équipements industriels en Amérique du Nord a montré à quel point ces améliorations écologiques contribuent réellement aux objectifs ESG. Les usines ne se contentent plus de réduire leurs émissions de carbone, elles maintiennent également l'air plus propre autour de leurs installations, permettant ainsi aux communautés avoisinantes de respirer plus facilement.

Les filtres à poussière industriels sont des systèmes de filtration conçus pour capturer les particules en suspension, réduisant ainsi les niveaux de poussière dans les usines. Ils améliorent la qualité de l'air, protègent la santé des travailleurs et aident les installations à respecter les réglementations de l'OSHA et de l'EPA. Ils contribuent également à des économies d'énergie et appuient des pratiques manufacturières plus écologiques.

Les filtres à manches retiennent les grosses particules de poussière dans les cimenteries, tandis que les précipitateurs électrostatiques traitent les poussières fines de silice dans les fonderies. Les filtres HEPA et ULPA offrent une purification de l'air à haute efficacité, capturant jusqu'à 99,999 % des particules minuscules, ce qui est bénéfique pour des industries comme la pharmacie et la fabrication de semiconducteurs.

Un positionnement stratégique des systèmes d'aspiration près des machines générant des poussières maximise les taux de captation. Les considérations liées à la conception du système, telles que la vitesse du débit d'air, le choix du matériau filtrant et la récupération d'énergie par des technologies régénératives, sont cruciales pour réduire efficacement les contaminants en suspension dans l'air.

Actualités à la Une

Actualités à la Une2025-01-17

2025-01-13

2025-01-08

2024-12-27

2024-12-23

2024-12-16